作為聚酯滌綸行業的大企業,桐昆集團股份有限公司是一家投資石油煉化,以PTA、聚酯和滌綸纖維制造為主業的股份制上市企業。集團現已具備1000萬噸原油加工權益量、1020萬噸PTA、1300萬噸聚合、1350萬噸滌綸長絲年生產加工能力。

規模是桐昆一直以來給外界明顯的“標簽”。但其實,這些年桐昆一直在探索差異化、綠色化、品牌化發展之路,尤其是綠色化更是整個國產聚酯行業的對標對象。從“綠色工廠”到“無廢工廠”,桐昆堅持把可持續、可循環的綠色發展理念融入到公司整體發展戰略,不斷探索綠色所能帶來的新的增長點。

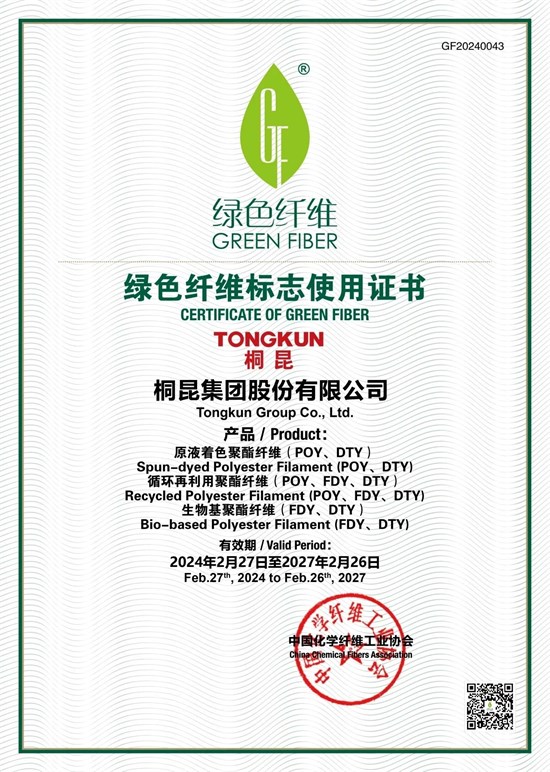

2024年,桐昆集團股份有限公司所生產的原液著色聚酯纖維、生物基纖維、再生聚酯纖維成功通過中國化纖協會“綠色纖維”認證。三款產品同時通過認證,再次彰顯了桐昆作為行業大企業的強勁實力。

以綠色發展為指引開展產品研發

紡織化纖是高能耗、高投入的技術密集型產業,隨著國內外消費者對綠色、生態、環保型紡織品的日益青睞,除了系列常規產品,如何開發出適應下游織造市場新需求的綠色纖維產品,已成為聚酯企業在新競爭格局下必須解決的課題。桐昆三款產品通過綠色纖維產品認證是對公司生產、銷售、回收再利用等環節的全面認可,也是對桐昆始終堅持綠色、環保、可持續發展理念的肯定。

原液著色聚酯纖維,是通過在紡絲前將著色劑加入到聚合物熔體中而制得的有色纖維,不再需要后道染色。與常規的化學纖維相比,具有對環境友好、性價比高、低能耗、無污染等優勢。

桐昆通過認證的生物基纖維叫做——生物基索彈絲,這是是一種創新型的產品,以生物基原料PTT(聚對苯二甲酸丙二醇酯)和常規滌綸原料PET(聚對苯二甲酸乙二醇酯)以特定的比例優化組合而成。這種雙組分復合纖維具有更佳的卷曲彈性,風格特別,自然卷曲彈性更佳。生物基索彈絲以生物基原料為主,因此對環境的影響較小,是一種可持續發展的新材料。同時,它也具有記憶功能和抗皺性等優點,能夠保持服裝的形狀和質地,延長服裝的使用壽命。

再生聚酯纖維,是通過利用廢舊聚酯瓶片作為原料,經過一系列的加工步驟,最終生產出再生聚酯切片,再紡成絲。這種生產方式不僅有效地利用了廢棄物,還為醫療用品行業和汽車零件制造等領域提供了重要的原材料。

為了確保產品的品質,桐昆選用了高質的再生聚酯切片作為原料。雖然這種原料與原生聚酯切片存在一定的差異,但是桐昆研發部門通過精湛的工藝處理,將其進行優化和調整,從而使得產品的質量更加優良。

在生產過程中,桐昆采用了低溫干燥工藝和高溫低速紡絲卷繞工藝。這些工藝的運用,不僅可以保證產品的質量達到原生纖維的標準,甚至在某些方面還能超出原生纖維。

桐昆通過的精湛工藝和嚴格的質量控制體系,使得產品在保持優良性能的同時,還具有環保、可持續的優點,成為替代原生纖維的理想選擇。

據悉,中紡標檢驗認證股份有限公司審核專家組對桐昆集團公司進行了為期兩天的認證審核,通過詳盡查閱相關資料、實地考察生產現場,并采取產品封樣送檢的方式,確認公司產品的綠色特性符合認證要求。

此次審核過程嚴謹,對企業的生產流程、管理體系及產品進行了全面評估,審核組成員一致認為,桐昆在綠色纖維產品的研發、生產、銷售及回收再利用等環節均符合國家相關法規和標準,實現了綠色、環保、可持續的發展目標。

九家“無廢企業”光芒萬丈

作為全球較大的滌綸長絲生產企業,桐昆始終堅持走資源節約、環境友好、關系和諧的綠色發展之路。不僅是通過綠色纖維認證的三款產品,公司從生產制造過程、資源綜合利用、廢氣廢水減排等各個環節,嚴格落實全產業鏈“低能耗、低排放”的目標責任,積極研發、推廣和應用綠色節能環保技術,形成桐昆獨有、行業先進的綠色發展體系,成為行業綠色制造的標桿企業。

日前,工業和信息化部、生態環境部正式聯合發布了首批“無廢企業”典型案例,桐昆集團股份有限公司憑借“化纖行業全過程減廢降碳無廢生產模式”的案例成功入選,本次案例為工信部和生態部初次征集并發布,全國共19家企業入選,桐昆為浙江省唯二入選的企業之一!

據悉,在浙江省全域“無廢城市”建設的背景下,桐昆早在2022年5月就先啟動了“無廢集團”建設,并確立了以固廢資源化利用和源頭減量為主要方向的“無廢集團”創建目標。

截至2024年,桐昆集團旗下9家企業被認定為浙江“無廢工廠”,無廢集團試點企業全部獲評無廢工廠,旗下2家企業獲評浙江“百優無廢細胞”,1家企業獲評嘉興“精品無廢工廠”。

桐昆的無廢案例因何突出重圍?其有三大創新點。

以點帶面,推進綠色生產全覆蓋:公司以試點企業帶動整個集團,全面推進清潔生產和產品綠色設計,同時引導下屬企業使用環境友好原料和再生原料。公司探索綠色原輔材料源頭替代,開展危險廢物減量化工藝改造,結合“無廢工廠”建設,減少固體廢物產生量。公司積極探索建立差異化產品包裝制度,減少包裝材料,采用可回收、綠色的包裝材料,推動“綠色物流”的實現。

拓寬途徑,獲取綠色發展新動能:公司結合碳達峰、碳中和工作,積極布局新材料、新能源產業,推動以新能源為主的能源結構體系搭建,獲取發展新動能。公司依托集團現有供熱中心,拓寬應用面,進一步完善集團內部光伏發電、余熱回收循環利用,降低碳排放強度。公司積極推動資源再生類項目發展、固體廢物循環利用體系,如采用廢塑料和助劑生產的再生托盤替代原有木質托盤,進一步提高固體廢物資源利用水平。

數字賦能,帶領綠色循環新風尚:公司利用數字化賦能精細化管理和能源綠色管控,在“全局可視、全局可析、全局智能”三步走的數字化轉型進程中,實現節能和綠色生產。

公司持續推進固體廢物全過程數字化管控平臺,平臺包含原輔材料、生產參數、產廢點位、產廢數量和處置情況、物料平衡等建設模塊,深化集團減污降碳的精細化管理。

走進桐昆無廢工廠的車間,一個個絲筒整齊有序地從生產線落到智能落筒機上,而后沿著軌道,自動傳遞至包裝工段。對于工廠而言,綠色就是節能和環保。在這里,車間內所有的裝置設備,全部選用了國家推廣目錄的節能電機和專用設備,不僅能降低40%的人工成本,產品能耗也能實現比同行業Ⅰ級標準低20%。

除了看得見的綠色生產,還有藏在背后的厲害之處。車間生產過程中所產生的低位余熱和廢水、廢氣中的有機物,則通過聚酯蒸汽余熱綜合利用、酯化廢水有機物提取回收等聚酯節能清潔生產技術實現節能減排。車間還初次使用了聚酯紡絲車間一體化設計,聚酯和紡絲在同一車間里高度集成,設備布局緊湊,不僅實現了熔體輸送時間降低30%,而且還有效減少了管道內導熱油的熱量損失。

總之就是怎么能夠有效的節能降耗桐昆就怎么做。桐昆集團正在“無廢”建設之路上堅定前行,竭力打造更多智能化、綠色化、精益化、人本化和高端化的聚酯纖維行業“領航工廠”。

“作為龍頭企業,桐昆理應為我國的‘綠水青山’建設承擔更多責任。下一步,隨著上游布局進一步打通,桐昆還將推動‘PX—PTA—聚酯—滌綸—加彈’整條產業鏈的綠色制造。”桐昆集團相關負責人表示。桐昆也將繼續以綠色發展為指引,帶領化纖行業向差別化、功能化發展。